Způsob oxidace oceli je činnost zaměřená na vytvoření oxidového filmu na kovovém povrchu. Úkolem oxidace je vytvořit povlaky, které budou nést dekorativní a ochrannou funkci. Kromě toho se dielektrické povlaky vytvářejí na ocelových strukturách oxidací.

- Vlastnosti oxidace

- Chemickým způsobem

- Anodická oxidace

- Vlastnosti plazmatických a tepelných procesů

- Vlastní oxidace

- Ochrana titanu a jeho slitin

- Ochrana stříbrného povrchu

- Mosazná povrchová ochrana

Vlastnosti oxidace

Existuje několik způsobů, jak oxidovat:

- chemický;

- Plazma

- termální;

- elektrochemické.

Chemickým způsobem

Chemickou oxidací se rozumí povrchová úprava pomocí speciálních tavenin, dusičnanů, chromanových roztoků a dalších oxidačních činidel. V důsledku toho je možné zvýšit odolnost kovu proti korozi. Tyto události se provádějí za použití kyselých nebo alkalických formulací.

Alkalická oxidace se provádí při teplotách 30 až 180 stupňů. Hlavní složkou kompozic je alkalická látka a přidá se velmi málo oxidantů. Po tomto postupu se části promyjí a vysuší. Někdy po oxidaci se provádí olejování.

Oxidace kyselin se provádí pomocí několika kyselin (fosforečná, chlorovodíková, dusičná) a malého množství manganu. Teplotní režim procesu je 30 - 100 stupňů.

Chemická oxidace těchto odrůd umožňuje získat film dobré kvality. Je třeba poznamenat, že elektrochemická metoda umožňuje získat produkty vyšší kvality.

Oxidace za studena (černění) je také chemická technika. Provádí se ponořením součásti do roztoku dalším promytím, sušením a olejováním. V důsledku toho se na povrchu vytvoří krystalická struktura s přítomností fosfátů a iontů. Charakteristikou této technologie je relativně nízká provozní teplota (15-25 stupňů Celsia).

Výhody černění ve srovnání s horkou oxidací:

- podrobnosti jen nepatrně mění svou velikost;

- nižší spotřeba energie;

- vysoká úroveň bezpečnosti;

- žádné dýmy;

- výrobky mají jednotnější barvu;

- tato technika umožňuje oxidaci litiny.

Anodická oxidace

Elektrochemická oxidace (anodová technika) se provádí v kapalném nebo pevném elektrolytovém médiu. Tento přístup umožňuje získat filmy o vysoké pevnosti takových typů:

- povlaky s tenkou vrstvou (tloušťka - 0,1-0,4 mikronů);

- elektrické izolátory odolné proti opotřebení (tloušťka - 2 - 3 mikrony);

- ochranné povlaky (tloušťka 0,3 - 15 mikronů);

- speciální smaltované vrstvy (smaltované povlaky).

Eloxování povrchu oxidovatelné části se provádí na pozadí pozitivního potenciálu. Takové zpracování by mělo být prováděno za účelem ochrany částí mikroobvodů a vytvoření dielektrické vrstvy na polovodičích, oceli a kovových slitinách.

Dávejte pozor! V případě potřeby lze eloxování provádět samostatně, je však nutné přísně dodržovat bezpečnostní předpisy, protože v práci se používají agresivní prvky.

Zvláštním případem elektrochemické oxidace je oxidace microarc.Tato technika umožňuje dosáhnout jedinečných dekorativních vlastností. Kov získává další odolnost vůči teplu a odolnost vůči korozivním procesům.

Metoda microarc je charakterizována použitím pulzního nebo střídavého proudu v mírně alkalickém elektrolytovém médiu. Je tedy možné získat tloušťku povlaku v oblasti 200 až 250 mikronů. Konečný produkt se po zpracování stává vzhledově podobným keramice.

Oxidaci mikročástic lze také provádět nezávisle, je však zapotřebí vhodné vybavení. Charakteristikou procesu je jeho bezpečnost pro lidské zdraví. Právě tato skutečnost dělá techniku stále více populární mezi domácími řemeslníky.

na obsah ↑Vlastnosti plazmatických a tepelných procesů

Tepelnou oxidací se rozumí tvorba oxidového filmu ve vodní páře nebo v jiné kyselině obsahující atmosféru. V tomto procesu se vyznačuje vysokou teplotou.

Není možné provádět takovou operaci nezávisle, protože je zapotřebí speciální drahá pec, kde je kov zahříván na 350 stupňů. V tomto případě však hovoříme o nízkolegovaných ocelích. U středně legovaných a vysoce legovaných ocelí by měla být teplota ještě vyšší - v oblasti 700 stupňů. Celková doba oxidace tepelnými metodami je asi jedna hodina.

Rovněž nebude možné reprodukovat plazmový proces doma. Taková oxidace se provádí v nízkoteplotní plazmě obsahující kyslík. Samotné plazmatické médium vzniká v důsledku mikrovlnných a vysokofrekvenčních výbojů. Někdy je aktivován stejnosměrný proud. Charakteristikou této technologie je vysoká kvalita získaných produktů. Oxidace plazmy se proto používá k vytvoření vysoce kvalitních povlaků na kritických produktech, které zahrnují:

- silikonové povrchy;

- polovodiče;

- fotokatody.

Vlastní oxidace

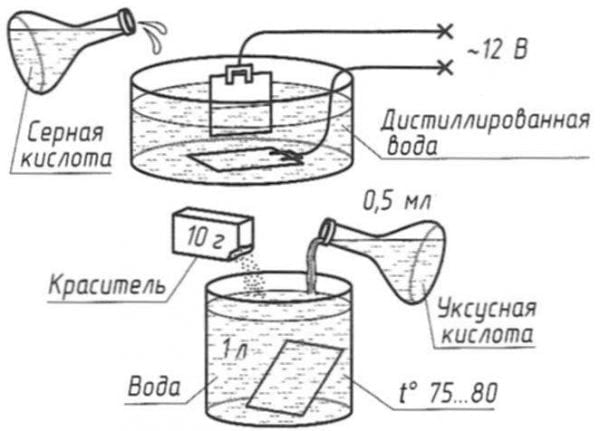

Zde popsaný způsob vytváření ochranného povlaku na ocelových výrobcích je k dispozici každému. Nejprve je součást vyčištěna a vyleštěna. Dále musí být z povrchu odstraněny oxidy (dekapitát). Část se dekapituje za minutu pomocí 5% roztoku kyseliny sírové. Po ponoření musí být část omyta v teplé vodě a pasivována (5 minut vařící v roztoku litru běžné vody s 50 gramy pracího mýdla naředěného v ní). Povrch je tedy připraven pro oxidační postup.

Posloupnost dalších akcí:

- Bereme kontejner s emailem. Nemělo by se poškrábat, nemělo by být štěpeno.

- Do nádoby nalijte litr vody a přidejte do ní 50 gramů hydroxidu sodného.

- Zapálíme nádobu a zahřejeme roztok na asi 150 stupňů.

Po 1,5 hodině může být část odstraněna - oxidace je dokončena.

na obsah ↑Ochrana titanu a jeho slitin

Jak víte, titan se vyznačuje nízkou odolností proti opotřebení. Oxidace titanu a slitin na jeho základě zvyšuje jejich protikluzové vlastnosti, zlepšuje odolnost kovu vůči korozi.

V důsledku aplikace ochranné vrstvy se na kovu vytvoří silné oxidové filmy (v rozmezí 20–40 μm), které mají zlepšené absorpční vlastnosti.

Struktury slitin titanu se zpracovávají při teplotě 15 až 25 stupňů v roztoku obsahujícím 50 gramů kyseliny sírové. Aktuální hustota je 1-1,5 ampér na čtvereční decimetr. Délka procedury je 50-60 minut. Pokud aktuální hustota překročí 2 ampér na čtvereční decimetr, doba trvání procesu se zkrátí na 30-40 minut.

Během nanášení ochranné vrstvy je udržována doporučená proudová hustota po dobu prvních 3 až 6 minut a napětí v této době stoupá na 90 až 110 V. Po dosažení tohoto indikátoru klesá hustota proudu na 0,2 ampér na čtvereční decimetr. Oxidace pokračuje bez současné regulace. Během procesu je elektrolyt smíchán. Používají se olověné nebo ocelové katody.

na obsah ↑

Ochrana stříbrného povrchu

Oxidace stříbra je způsob zpracování produktů stříbra, při nichž je povrch chemicky ošetřen sulfidem stříbrným. Tloušťka vrstvy je přibližně 1 μm. Tento postup se provádí v roztocích sloučenin síry. Nejobvyklejším řešením je sírová játra.

V důsledku zpracování získává stříbro věk. Barva je světle šedá, černá nebo hnědá. V tomto případě tloušťka nanesené vrstvy ovlivňuje intenzitu barvy. Během leštění kovu můžete upravit barvu - vyboulení se stane světlým a dutiny zůstanou tmavší. Kontrast umožňuje zdůraznit reliéf produktu. Oxidované stříbro je někdy zaměňováno se zčernalým, i když v těchto případech je technika úpravy povrchu odlišná.

Mosazná povrchová ochrana

Oxidace mosazných a bronzových produktů ukazuje, že parametry oxidových filmů a barva povrchů jsou do značné míry závislé na složkách těchto slitin. Například se stejným množstvím zinku a cínu v bronzovém kovu je obtížné vytvořit oxidový film, ale když se přidá olovo, kvalita oxidového filmu se prudce zvyšuje. Při zpracování mosazi sulfidem amonným je obtížnější oxidovat slitiny s vysokým obsahem zinku než mosaz obsahující nejvýše 10% zinku.

Dlouho používaná formulace založená na tzv. Sírové játrech je nyní modifikována: nyní, po rozpuštění krystalů, je přidán sulfid amonný. Podle množství roztoku můžete získat jinou barvu oxidového filmu: od světle hnědé až po tmavě hnědou nebo dokonce černou. Kromě toho se získá vynikající kvalita a rovnoměrné barvy.

Ke zpracování slitin lze také použít 10% roztok thiokarbonátu. Roztok se však používá pouze pro mosaz a bronz s nízkým obsahem zinku.

Dalším způsobem, jak chránit bronzový povrch a zvýšit jeho přitažlivost, je použití thioantimonátu sodného. Výsledkem je rovnoměrně potažený film s načervenalým nádechem.

Oxidace je proces, který vyžaduje důkladné znalosti chemicko-fyzikálních procesů a zpravidla drahé zařízení. Nejjednodušší technologie pro aplikaci ochranného filmu je však dostupná pro každého, stačí se řídit jednoduchými pokyny popsanými v tomto článku.

Autoři zjevně nedělali to, o čem psali. Voda vaří při 100 stupních a rozpustí 1 g hydroxidu sodného v 1 litru. vodu neohříváte na 140 stupňů